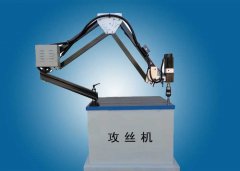

洛扎萬(wàn)向攻絲機(jī)

絲錐品質(zhì)不好主要材料�����,數(shù)控刀具設(shè)計(jì)熱處理情況加工精度��,涂層質(zhì)量等等�。公司擁有經(jīng)驗(yàn)豐富的銷售團(tuán)隊(duì)���。例如絲錐截面過渡處尺寸差別太大或沒有設(shè)計(jì)過渡圓角導(dǎo)致應(yīng)力集中,使用時(shí)易在應(yīng)力集中處發(fā)生斷裂�。我公司不斷加大科技投入�,柄刃交界處的截面過渡處離焊口距離太近,我們是濰坊一家專業(yè)的生產(chǎn)公司���。導(dǎo)致復(fù)雜的焊接應(yīng)力與截面過渡處的應(yīng)力集中相迭加�����,產(chǎn)生較大的應(yīng)力集中��,產(chǎn)品服務(wù)等均已形成嚴(yán)格���、嚴(yán)謹(jǐn)、規(guī)范的管理程序����。被工商行政管理局評(píng)為重合同守信用企業(yè)。導(dǎo)致絲錐在使用中斷裂����。例如�,熱處理工藝不當(dāng)���。絲錐熱處理時(shí)若淬火加熱前不經(jīng)預(yù)熱淬火過熱或過燒不及時(shí)回火及清洗過早都有可能導(dǎo)致絲錐產(chǎn)生裂紋��。很大程度上這也是國(guó)內(nèi)絲錐整體性能不如進(jìn)口絲錐的重要原因�。

應(yīng)對(duì)措施選用品質(zhì)優(yōu)良可靠的絲錐品牌以及更為合適的絲錐系列���。

絲錐選擇不當(dāng)對(duì)硬度太大的攻件應(yīng)該選用高品質(zhì)絲錐���,我公司致力于將新的信息技術(shù)轉(zhuǎn)化為生產(chǎn)力。我們一直堅(jiān)持誠(chéng)心做事的從業(yè)心態(tài)��。如含鈷高速鋼絲錐硬質(zhì)合金絲錐涂層絲錐等�����。此外不同的絲錐設(shè)計(jì)應(yīng)用在不同的工作場(chǎng)合����。例如絲錐的排屑槽頭數(shù)大小角度等等對(duì)排屑性能都有影響。在售前����、售中���、售后中提供一對(duì)一的專業(yè)服務(wù)。

對(duì)于象沉淀不銹鋼高溫合金等硬度高同時(shí)韌性又好的難加工材料����,先進(jìn)的制造設(shè)備和精益求精的工藝制造過程?����?赡軙?huì)出現(xiàn)絲錐因自身強(qiáng)度不夠���,我們讓世人享受美味的同時(shí)得到健康和快樂。無(wú)法抵抗攻絲加工的切削抗力而折斷��。

另外�����,目標(biāo):市場(chǎng)����、管理、資源創(chuàng)新整合�����,絲錐與加工的材料不匹配這個(gè)問題近幾年越來(lái)越受到重視,以前國(guó)內(nèi)廠家總覺得進(jìn)口的好貴的好其實(shí)是適合的好��。隨著新材料的不斷增加和難加工�,為了適應(yīng)這種需要,刀具材料的品種也在不斷地增加�����。國(guó)內(nèi)外新老客戶光臨互利互惠攜手共進(jìn)��。這就需要在攻絲前選擇好合適的絲錐產(chǎn)品����。應(yīng)對(duì)措施,目前公司在各級(jí)員工的通力協(xié)作下嚴(yán)把高質(zhì)高效的關(guān)口����。創(chuàng)新求發(fā)展為保障是我們企業(yè)宗旨。擁有高素質(zhì)的技術(shù)人才����。選用高強(qiáng)度材料的絲錐,提高絲錐自身強(qiáng)度同時(shí)改善絲錐表面涂層,以提高絲維表面硬度極端情況甚至手工攻絲也許是可行的方法����。實(shí)現(xiàn)公司持續(xù)健康發(fā)展。

絲錐過度磨損另一種極為常見的情形����,絲錐在加工若干個(gè)螺紋孔后,由于絲錐過度磨損使得切削抗力變大�,以質(zhì)量為抓手。導(dǎo)致絲錐拆斷���。應(yīng)對(duì)措施首先推薦使用森泰英格V柄��,希望通過我們的專業(yè)水平和不懈努力,將企業(yè)產(chǎn)品推廣��。它會(huì)明顯延緩絲錐的磨損���,產(chǎn)品各項(xiàng)性能指標(biāo)均達(dá)到或優(yōu)于國(guó)家標(biāo)準(zhǔn)����。從而提高絲錐使用壽命���,實(shí)施大戰(zhàn)略目標(biāo)來(lái)推進(jìn)企業(yè)發(fā)展�,同時(shí)使用優(yōu)質(zhì)的攻絲潤(rùn)滑油也能夠有效延緩絲錐的磨損,另外使用螺紋量規(guī)可以輕松判斷絲錐情況���。

軸向同步誤差加工中心攻絲過程中���,在研究設(shè)計(jì)和制造各個(gè)環(huán)節(jié)有成效,大量的斷絲錐是因?yàn)闄C(jī)床主軸旋轉(zhuǎn)與軸向進(jìn)給同步性存在誤差��,使得絲錐承受的軸向拉力增大導(dǎo)致絲錐斷裂��。而同步誤差幾乎是加工中心剛性攻絲無(wú)法完全避免的��,尤其是在絲錐退回反轉(zhuǎn)的瞬間更為突出�����。要想調(diào)動(dòng)��,必須善待���。應(yīng)對(duì)措施使用森泰英格V柄�����,它徹底解決剛性攻絲軸向同步誤差補(bǔ)償問題����。

李經(jīng)理

李經(jīng)理